Um das ganze Technik-Geschwafel zu umgehen und direkt beim eigentlichen Bauen anzufangen, scroll einfach runter zu den ersten Bildern! 🙂

Um das ganze Technik-Geschwafel zu umgehen und direkt beim eigentlichen Bauen anzufangen, scroll einfach runter zu den ersten Bildern! 🙂Während ich viel Arbeit in meine Audio-Kiste investiere, zweige ich etwas Zeit und Holz für ein “kleines” Nebenprojekt ab. Der Grund dafür: Als Filmemacher und Veranstaltungsbestreiter brauche ich gerne mal viel Strom, vor allem für Scheinwerfer. Um bei mehreren 1kW-Scheinwerfern und jeder Menge Kleinkram keine Sicherung durchzuhauen, werden die also auf mehrere Steckdosen, genauer: mehrere Sicherungskreise aufgeteilt.

Ich muss also an dem Ort, an dem ich mich befinde, herumlaufen und herausbekommen, welche Steckdosen zusammen gehören (also zu ein und demselben Sicherungskreis) und welche zu verschiedenen Kreisen gehören. Das ist zeitaufwändig, mühselig, recht fehleranfällig und verbraucht lange Kabelwege – vorausgesetzt, ich habe überhaupt Zugang zum Sicherungskasten, um die einzelnen Kreise zu bestimmen.

Eine gute Alernative bietet die Verwendung von Drehstrom, auch “Starkstrom” genannt. Dieser ist vor allem in größeren Gebäuden und Einrichtungen häufig als Steckdose vorhanden, hier wichtig sind die roten Dosen mit 5 Polen, die 400V-Drehstrom-Anschlüsse.

Das interessante an diesen ist, dass hier praktisch 3 Sicherungskreise in einer Steckdose bzw. Leitung vorhanden sind! Mittels Adapter kann man also eine Drehstromleitung auf drei normale 230V-Leitungen bzw. -Dosen aufsplitten und hat somit 3 Sicherungskreise aus einer Dose, mit nur einem Kabel und ohne großes Ausprobieren!

Ein solches Kabel und einen solchen Adapter besitze ich bereits, allerdings gibt es ein Problem: Der Drehstrom ist verschieden abgesichert. Obiges Verfahren funktioniert nur mit 16A-Drehstrom, also Starkstomsteckdosen, die im Sicherungskasten mit 16A abgesichert sind.

Vor allem in größeren Einrichtungen ist aber häufig eine 32A-Ausführung vorzufinden, also Drehstromdosen, die mit 32A abgesichert sind. Zum einen ist es gefährlich, die mit einem Kabel zu benutzen, das nur auf 16A ausgelegt ist. Zum anderen funktioniert dies aber auch gar nicht, weil die Stecker unterschiedlich groß sind – beide rot, aber der 32A-Stecker ein kleines bisschen breiter.

Die Lösung: Ein Unterverteiler, den man an die 32A-Dose anstöpselt und die dann als Ausgang eine 16A-Dose hat. Ein solcher Verteiler hat eigene Sicherungen, um die Gefahr eines zu hohen Stromflusses durch ein zu dünnes Kabel zu verhindern.

Einen solchen Verteiler habe ich mir gebaut.

Als Gehäuse soll eine simple Holzkonstruktion dienen, die ich spontan aus einem Brett und einem kurzen Stück Latte geschraubt habe.

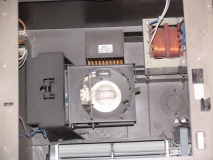

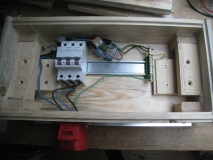

Von innen gegen den Boden schraube ich eine Hutschiene, auf der die Sicherungen sitzen.

In die vordere Längsseite bohre ich ein großes Loch, wo später der Ausgang, also die 16A-Dose angeschaubt wird.

Nun soll das ganze oben abgedeckt werden. Das Kistchen ist extra ein bisschen größer angelegt, damit ich es später bei Bedarf erweitern kann. Dafür muss die obere Abdeckung abnehmbar sein.

Nun soll das ganze oben abgedeckt werden. Das Kistchen ist extra ein bisschen größer angelegt, damit ich es später bei Bedarf erweitern kann. Dafür muss die obere Abdeckung abnehmbar sein.Das realisiere ich mit Hilfe von 4 M5-Schrauben mit Öse (zum Anfassen) und 4 M5-Einschlagmuttern. Die betreffenden Bretter und Lattenstücke werden an den entsprechenden Stellen eingebohrt und die Muttern in die Latten eingeschlagen bzw. eingezogen.

Jetzt sieht das Konstrukt schon recht annehmbar aus:

Felt noch die Verkabelung:

Ein 1m-Stück 5×2,5mm Kabel dient als Anschluss für den 32A-Stecker, es wird durch ein Loch ins Innere geführt verbunden und dort aufgetrennt.

Ein 1m-Stück 5×2,5mm Kabel dient als Anschluss für den 32A-Stecker, es wird durch ein Loch ins Innere geführt verbunden und dort aufgetrennt.Hier kommt jetzt die Erde an die Erdleiste, wo auch die Erdung für die Hutschiene sowie die Erde des Drehstrom-Ausgangs angeschlossen werden. Die anderen Leiter kommen in Wago-Klemmen. Die Phasen werden auf die drei B16-Sicherungen geklemmt und von dort auf die drei Phasen der Ausgangsdose (Reihenfolge beachten!), der Neutralleite kommt direkt auf die Ausgangsdose.

Und fertig ist mein Drehstromverteiler!

Ein Deckel, der über die Sicherungen geht und alles wirklich ultimativ wasserdicht macht, ist geplant, hat aber erstmal keine Priorität.