Schon lange hege ich den Wunsch, all mein Werkzeug für unterwegs in einem ansehnlichen und handlichen Koffer unterzubringen. Die kleine Tasche, die ich bisher dafür benutzt habe, war schon lange viel zu überfüllt, sodass man immer erst alles herausnehmen musste, um an ein bestimmtes Werkzeug zu kommen – für ein effektives Arbeiten eher suboptimal.

Nun habe ich einen Satz isolierter Zangen bekommen, und das nahm ich als Anlass, endlich einen Werkzeugkoffer zu besorgen. Wie immer sollte er wenig kosten, aber schick und praktisch sein.

Zuerst dachte ich an einen E-Gitarren-Koffer, aber die sind zu teuer und auch noch sehr groß. Schließlich fand ich auf ebay ein Angebot für zwei alte Geigenkoffer und ersteigerte diese.

Endlich angekommen, mussten sie aber erst auslüften und dann gründlich gereinigt werden. Das Innere der Koffer ist mit Filz ausgekleidet, was mir erst Sorgen bereitete – schließlich müssen irgendwo die Halterungen für die Werkzeuge befestigt werden, und Filz ist zum Bekleben nicht wirklich gut geeignet. Für Heißkleber aber schon, wie ich dann herausfand, und so war die Strategie klar: Gummiband und Klettband werden je nach Bedarf auf den Filz im Koffer geklebt, sodass die einzelnen Werkzeuge gut zugänglich, aber trotzdem sicher befestigt sind. Durch Legen und Verschieben der Stücke konnte ich ein einigermaßen sinnvolles Layout herausfinden, was ich dann Stück für Stück auf die Halterungen übertrug und sozusagen “in Form klebte”.

Die einzelnen Arbeitsschritte habe ich nicht ausführlich dokumentiert, das ist auch kein Hexenwerk. Wichtig ist die Grundidee und das fertige Produkt, welches im Folgenden zu sehen ist:

Der Werkzeugkoffer ist nun schon seit einigen Wochen unterwegs, und ich kann sagen, dass er die Arbeit ziemlich erleichtert und nebenbei auch noch ab und zu erstaunte Blicke auf sich zieht. 🙂

Kategorie: Sonstiges

Meine anderen Projekte, hauptsächlich Basteleien und Blender

Mikrofonkoffer

Mittlerweile besitze ich doch einige Mikrofone, und die irgendwo mit hinzunehmen wurde mit der Zeit immer anstrengender. Alle Mikros steckten nämlich in unterschiedlichen Hüllen, Packungen und Kistchen. Vor allem beim Auf- und Abbauen war dies ungemein störend, weil immer alles sortiert werden und jedes Mikrofon in die richtige Packung gesteckt werden musste. Aber auch der Platzbedarf der verschiedenen Behältnisse war suboptimal.

Darum entschloss ich mich dazu, etwas zu tun, was ich schon lange vorgehabt und doch bisher nie geschfft hatte: Einen Mikrofonkoffer bauen.

Zu diesem Zweck nahm ich einen alten Werkzeugkoffer, der schon Ewigkeiten leer stand, und säuberte ihn ersteinmal. Danach musste entschieden werden, wie die Mikros im Koffer Platz finden sollten.

Schnell entschied ich mich für eine Schaumstoff-Lösung, jedes Mikrofon sollte seinen eigenen passgenauen Platz in einer Schaumstoffeinlage finden.

Der Schaumstoff kommt aus einer alten Kindermatratze, die wir nicht mehr brauchen. Einfach ein passendes Rechteckstück mit einem Cuttermesser herausschneiden und solange mit Messer und Schere korrigieren, bis es passt.

Doch nun kommt der schwierige und eigentlich interessante Teil: Die Löher für die Mikrofone müssen aus dem Schaumstoff herausgeschnitten werden.

Dafür lege ich das erste gesangsmikrofon darauf und zeichne zuerst mit einem Stift die Umrisslinie auf den Schaum. Dann nehme ich einen Skalpell und schneide die Kontur aus der Oberfläche heraus. Dann die zweite Ebene, und so weiter. Je tiefer ich schneide, desto mehr lasse ich die Konturen nach innen wandern, um nach unten eine Abrundung zu erhalten.

Schlussendlich reiße ich vorsichtig Stück für Stück das Schaumstoff-Mikrofon heraus und habe nun eine exakt passende mehrere Zentimeter tiefe Mulde für das erste Mikro.

Genau so verfahr eich auch mit den restlichen Mikrofonen. Die kürzeren Kondensatormikrofone bekommen horizontale Plätze, der rest darf liegen.

Zum Schluss klebe ich noch mehr Schaumstoff an die Unterseite des Einlegers, der auf die Mikrofone draufkommt und diese somit in ihren Plätze hält.

Der Einleger hat oben mehrere Fächer, hier sortiere ich die Mikrofonhalterungen und ähnliches rein.

Fertig! Die Gesangs- und Richtmikrofone sind nun alle in einem gemeinsamen Koffer untergebracht, und es ist noch Platz für mehr!

Lediglich die Studio-Großmembraner sowie mein Cajon-Mikrofon sind hier nicht mit drin. Erstere benötige ich live zu selten (und sie sind zu groß für den Koffer), und letzteres ist immer in der Cajontasche.

Darum entschloss ich mich dazu, etwas zu tun, was ich schon lange vorgehabt und doch bisher nie geschfft hatte: Einen Mikrofonkoffer bauen.

Zu diesem Zweck nahm ich einen alten Werkzeugkoffer, der schon Ewigkeiten leer stand, und säuberte ihn ersteinmal. Danach musste entschieden werden, wie die Mikros im Koffer Platz finden sollten.

Schnell entschied ich mich für eine Schaumstoff-Lösung, jedes Mikrofon sollte seinen eigenen passgenauen Platz in einer Schaumstoffeinlage finden.

Der Schaumstoff kommt aus einer alten Kindermatratze, die wir nicht mehr brauchen. Einfach ein passendes Rechteckstück mit einem Cuttermesser herausschneiden und solange mit Messer und Schere korrigieren, bis es passt.

Doch nun kommt der schwierige und eigentlich interessante Teil: Die Löher für die Mikrofone müssen aus dem Schaumstoff herausgeschnitten werden.

Dafür lege ich das erste gesangsmikrofon darauf und zeichne zuerst mit einem Stift die Umrisslinie auf den Schaum. Dann nehme ich einen Skalpell und schneide die Kontur aus der Oberfläche heraus. Dann die zweite Ebene, und so weiter. Je tiefer ich schneide, desto mehr lasse ich die Konturen nach innen wandern, um nach unten eine Abrundung zu erhalten.

Schlussendlich reiße ich vorsichtig Stück für Stück das Schaumstoff-Mikrofon heraus und habe nun eine exakt passende mehrere Zentimeter tiefe Mulde für das erste Mikro.

Genau so verfahr eich auch mit den restlichen Mikrofonen. Die kürzeren Kondensatormikrofone bekommen horizontale Plätze, der rest darf liegen.

Zum Schluss klebe ich noch mehr Schaumstoff an die Unterseite des Einlegers, der auf die Mikrofone draufkommt und diese somit in ihren Plätze hält.

Der Einleger hat oben mehrere Fächer, hier sortiere ich die Mikrofonhalterungen und ähnliches rein.

Fertig! Die Gesangs- und Richtmikrofone sind nun alle in einem gemeinsamen Koffer untergebracht, und es ist noch Platz für mehr!

Lediglich die Studio-Großmembraner sowie mein Cajon-Mikrofon sind hier nicht mit drin. Erstere benötige ich live zu selten (und sie sind zu groß für den Koffer), und letzteres ist immer in der Cajontasche.

Die Kiste

Seit einigen Monaten beschäftige ich mich nun bereits mit diesem Projekt, und jetzt ist es endlich (vorläufig) fertig und somit präsentationsreif:

Seit einigen Monaten beschäftige ich mich nun bereits mit diesem Projekt, und jetzt ist es endlich (vorläufig) fertig und somit präsentationsreif:Meine Audio-Kiste.

Grundidee war es, alle Geräte, die ich zur Audio-Produktion benötige, in eine Rack-Kiste zu packen. Diese sollte stabil und möglichst spritzwassergeschützt sein, damit den technischen Geräten auf Veranstaltungen nichts passiert. Außerdem soll sie transportabel sein und alles wichtige beinhalten, und zuletzt natürlich auch nicht ganz furchtbar aussehen.

Ich wollte schon lange ein eigenes Case bauen, wurde aber durch die hohen Materialkosten, vor allem für Holz-Furnierplatten, immer abgeschreckt. Nun erwuchs die Idee, ich könnte doch ein Case auch aus Brettern und Latten bauen. Und genau das habe ich getan.

Vorbereitungen / Material

Zuerst musste ich mir über die ungefähren Abmessungen klar werden und dann die Materialien zusammensammeln. Ich bestellte also die benötigten Elektronikkomponenten und Beschläge und tätigte einen Holzeinkauf im Baumarkt.

Zuerst musste ich mir über die ungefähren Abmessungen klar werden und dann die Materialien zusammensammeln. Ich bestellte also die benötigten Elektronikkomponenten und Beschläge und tätigte einen Holzeinkauf im Baumarkt.

Als Holz verwende ich günstige Latten verschiedener Abmessungen für die Rahmen und 19mm starken Nadelholz-Rauspund für die Beplankung.

Die Kiste soll von vorne und hinten jeweils über einen komplett abnehmbaren Deckel zugänglich sein. Um diese zu verschließen, kaufe ich 4 Butterfly-Drehverschlüsse bei Music Store.

Für die Geräte brauche ich zwei Rack-Schienen und kaufe welche in 6HE Länge bei Thomann.

Des weiteren kaufe ich diversen Elektro-Kram bei Reichelt sowie in verschiedenen Baumärkten. Einiges habe ich auch selber in meinen Reste- bzw. Reparatur-Kisten.

Die Roh-Kiste

Zuerst baue ich zwei identische Latten-Rahmen für die Vorder- und Rückseite der Kiste, also die Öffnungen. Die paarweise gleich langen Lattenstücken werden mit Winkeln an der Innenseite möglichst bündig zusammengeschraubt und dann noch jeweils über eine lange Schraube in der Stirnseite vor Verdrehen gesichert.

Dann säge ich einige Bretter auf die Tiefe der Kiste zu und verbinde so die beiden Rahmen seitlich.

An den Stellen, an denen die Verschlüsse später eingeschraubt werden sollen, säge ich vorher entsprechende Aussparungen in die Bretter.

Nun folgt auch gleich der Boden, der aus in gleicher Ausrichtung angeschraubten Brettern besteht. Auch das Dach wird später so entstehen, allerdings erst, wenn die Arbeiten im Innenraum der Kiste weitestgehend abgeschlossen sind.

Nun folgt auch gleich der Boden, der aus in gleicher Ausrichtung angeschraubten Brettern besteht. Auch das Dach wird später so entstehen, allerdings erst, wenn die Arbeiten im Innenraum der Kiste weitestgehend abgeschlossen sind.Steckdosen

Die Kiste soll eine eigene Stromversorgung bekommen. Zum einen für die Geräte in der Kiste selbst, zum anderen soll sie aber auch andere externe Geräte mit Strom versorgen können, wie zum Beispiel ein Mischpult und Boxen oder Lampen. Zu diesem Zweck baue ich vier Einbausteckdosen in die beiden seitlichen Außenwände.

Da ich keinen Bohrer habe, der ein Loch in der erforderlichen Größe bohrt, zeichne ich die benötigten Löcher mit einem Zirkel an den entsprechenden Stellen auf das Holz.

Dann bohre ich mit einem 6mm Holzbohrer und einem 16mm Forstner-Bohrer entlang der aufgemalten Linie durch die Wand und säge anschließend mit der kleinen Handsäge vom Leatherman die verbleibenden Verbindungstellen durch.

Dann bohre ich mit einem 6mm Holzbohrer und einem 16mm Forstner-Bohrer entlang der aufgemalten Linie durch die Wand und säge anschließend mit der kleinen Handsäge vom Leatherman die verbleibenden Verbindungstellen durch.

Dann wird noch gefeilt, und fertig ist das erste Loch für die erste Steckdose.

Diese (erschöpfende) Prozedur wiederhole ich für die drei anderen Steckdosen. Dann bohre und feile ich noch zwei kleinere Löcher auf der rechten Seite neben den Steckdosen, wo zwei XLR-Ausgänge zum einfachen Anschließen von Boxen hinkommen sollen.

Außerdem säge ich zwei große, annähernd rechteckige Öffnungen jeweils oberhalb der Steckdosen in die Seitenwände, die als Handgriffe zum Tragen dienen sollen.

Elektronik I

Um jetzt die Steckdosen sowie die Geräte mit Strom versorgen zu können, mache ich mich an die “Stromversorgung” der Kiste.Hierfür habe ich ein mehrere Meter langes Gummie-Anschlusskabel mit einem SchuKo-Stecker an einem Ende, welches durch ein Loch in die Kiste hinein und gleich in eine Abzweigdose geführ wird.

Hier wird die Phasen erstmal durch eine Sicherung geleitet, die mit 16A absichert. Dann folgt die Verbindung der drei Leiter mit diversen Anschlüssen; hierzu gehören eine alte Steckdosenleiste, eine Einzelsteckdose an einem kurzen Kabel sowie die beiden Außensteckdosen der entsprechenden Seite (links). Natürlich auch ein weiteres Kabel, welches als Verbindung zur anderen Seite dient – wo eine weitere Abzweigdose installiert ist. Hier werden wiederum die beiden Außensteckdosen sowie drei Kaltgeräte-Kabel Angelötet.

Die Sicherung wird mit kleinen Holzleisten und Brettstückchen (und Silikon) sicher verpackt, die Abzweigdosen haben Deckel. Die inneren Anschlüsse der Außensteckdosen werden über je eine Schalterdose pro Steckdose vor Berührungen geschützt.

Ebenfalls im Bild zu sehen ist die Griffschale, die ich leider nicht extra dokumentiert habe. Hier habe ich einfach auf der Innenseite der Handgrifflöcher Latten angeschraupt und diese wiederum mit einem Stück Brett verkleidet, sodass eine Schale entstand. Die Kanten und Fugen habe ich mit Silikon abgedichtet, sodass hier kein Regenwasser hineinkommen sollte. Gleichzeitig ist die Oberseite der Schale innen offen, da kein Regen von unten nach Oben in die Grifföffnung fallen wird, ich so aber ganz einfach Kabel aus dem Kisteninneren hinausführen kann.

Deckel

Wie bereits beschrieben sollen die beiden Öffnungen mit Deckeln verschlossen werden können. Zu diesem Zweck baue ich wieder zwei Rahmen, in der gleichen Größe wie die der Kiste, und bekleide diese von den Seiten mit Brettern. An die Stirnseiten der Kistenöffnungen schraube ich nun kleine Latten, sodass diese mit den Deckeln überlappen und so ein klein wenig abdichten. Die später hinzugefügten Silikonfugen sollen das verstärken.Außerdem schraube ich nun die Butterfly-Verschlüsse in die dafür vorgesehenen Aussparungen.

Ursprünglich wollte ich auch die großen Seiten der Deckel mit Holz bekleiden, doch im Laufe des Projekts zeigte sich, dass meine Kiste so schon viel zu schwer wurde. Eine Bedeckelung kompett aus Holz hätte das verschlimmert, und so entschloss ich mich letztendlich, die Deckel mit Stoff zu bespannen. Dicker Segeltuchstoff, der auch bis zu einem gewissen Grad wasserabweisend sein soll und gleichzeitig lichtdurchlässig ist. Den schneide ich also auf die benötigte Größe zu, bügle ihn ein Mal und spanne ihn dann mit Hilfe eines Tackers auf die Rahmen. Dann kommen die Bretter, welche ich hierzu abgenommen hatte, wieder drauf, und fertig sind die Deckel.

Nun sieht die Kiste von außen schon fast fertig aus:

Elektronik II

Ich hatte von Anfang an geplant, diverse Klein-Elektronik in der Kiste zu verbauen. So soll beispielsweise an heißen Tagen eine Lüftung zuschaltbar sein, um die Geräte vor Überhitzung zu bewahren. Außerdem soll die Bedienfront (also die Vorderseiten der Geräte) mit LEDs beleuchtet werden.

Ich hatte von Anfang an geplant, diverse Klein-Elektronik in der Kiste zu verbauen. So soll beispielsweise an heißen Tagen eine Lüftung zuschaltbar sein, um die Geräte vor Überhitzung zu bewahren. Außerdem soll die Bedienfront (also die Vorderseiten der Geräte) mit LEDs beleuchtet werden.Den passenden Lüfter hatte ich schon lange vorher aus meiner Sammlung von Alt-Technik ausgewählt; ein aus drei klienen Lüftern bestehender Block, der einen ansehnlichen Luftstrom erzeugt, dabei aber relativ leise bleibt.

Der Lüfterblock soll mittig über den Rackgeräten am oberen Rand befestigt werden. Dazu schraube ich eine kurze Latte von innen gegen den vorderen Rahmen und klebe mit Heißkleber den Lüfterblock daran. Der Heißkleber hat zwar den Nachteil, dass er etwas unkontrolliert herumquillt und ich erst mal mit einem Messer die Überstände säubern muss – dafür hält er aber fest.

Rechts und links vom Lüfter verschraube ich jeweils ein Brett, das als Schatkonsole dienen soll. Dann werden die Löcher für Schalter und DC-Buchsen gebohrt.

Die Schalter hatte ich direkt aus China geordert, dementsprechend dauerte die Lieferung etwas länger. Als sie endlich ankommen lege ich somit gleich los: Ein Schalter für den Lüfter (an/aus) und noch ein kleiner versteckter Schalter unter dem Schaltbrett zum Umschaten des Lüfters von 5V auf 12V, denn mit 5V betrieben ist er fast unhörbar, mit 12V macht er schon ien bisschen Lärm. Für den 5V-Betrieb habe ich noch das Innenleben eines günstigen Auto-USB-Adapters zwischengelötet.

Die Schalter hatte ich direkt aus China geordert, dementsprechend dauerte die Lieferung etwas länger. Als sie endlich ankommen lege ich somit gleich los: Ein Schalter für den Lüfter (an/aus) und noch ein kleiner versteckter Schalter unter dem Schaltbrett zum Umschaten des Lüfters von 5V auf 12V, denn mit 5V betrieben ist er fast unhörbar, mit 12V macht er schon ien bisschen Lärm. Für den 5V-Betrieb habe ich noch das Innenleben eines günstigen Auto-USB-Adapters zwischengelötet.Für die Frontpanelbeleuchtung habe ich diverse LED-Strips zur Verfügung. Davon will ich ein Stück in ein weißes PVC-Profil kleben, damit man selbst als Bediener nicht vom Licht geblendet wird, sondern es nur auf die Bedienelemente der Geräte fällt. Da das Profil deutlich zu lang ist, kommt mir die Idee, eine auswechselbare Beleuchtung zu installieren. Gesagt, getan; ich säge das Profil in der Mitte durch und klebe in eine Länge kalt-weiße LEDs und in die andere warm-weiße. Befestigt wird die “Lampe” jeweils über drei Magneten, die sowohl am Profil als auch am inneren Rahmen festgeklebt sind. Strom bekommen die LEDs über einen normalen DC-Stecker, der in eine Buchse des Bedienpanels gesteckt wird.

Auch das Licht braucht selbstverständlich einen Schalter, nur ist leider der schöne beleuchtete Knopf, den ich extra dafür bestellt hatte, ein momentaner Schalter, der also nur beim Draufdrücken schaltet und beim Loslassen wieder zurück schaltet. Ärgerlich. Also wird das eben der “Panik”-Knopf, falls man mal nur ganz kurz Licht braucht, z.B. um eine einzelne Einstellung vorzunehmen. Daneben kommt ein weiterer Schalter, mit dem man das Licht ganz normal an- und ausschalten kann.

Auch das Licht braucht selbstverständlich einen Schalter, nur ist leider der schöne beleuchtete Knopf, den ich extra dafür bestellt hatte, ein momentaner Schalter, der also nur beim Draufdrücken schaltet und beim Loslassen wieder zurück schaltet. Ärgerlich. Also wird das eben der “Panik”-Knopf, falls man mal nur ganz kurz Licht braucht, z.B. um eine einzelne Einstellung vorzunehmen. Daneben kommt ein weiterer Schalter, mit dem man das Licht ganz normal an- und ausschalten kann.Neben der gedachten Funktion hat jeder Schalter noch eine extra DC-Buchse, wo zusätzliche Geräte an den Schaltkreis mit angeschlossen werden können. Gedacht ist das z.B. für eine extra Lampe oder einen zusätzlichen Lüfter.

Beide Kreise werden intern an ein 12V-Netzteil angeschlossen. Zu guter Letzt sind auf der rechten Seite noch zwei parallele DC-Buchsen ins Bedienpanel eingelassen, welche intern separat angeschlossen werden können. Über sie sollen mögliche externe Geräte, wie z.B. externe Lampen oder ein Klavier oder ähnliches angeschlossen werden können.

Letzte Feinheiten

Nun fehlt eigentlich nicht mehr viel: Das Dach muss noch rauf, alle Fugen und Innenkanten mit Silikon abgedichtet werden und schlussendlich kommen die Geräte hinein!

Sieht schick aus…

Und fertig ist die Kiste! Irgendwann schreibe ich vielleicht noch was über das selbstgebaute Patch-Panel, ansonsten war es das (für’s erste).

Rückseitenbeleuchtung (Nachtrag 1)

Um die Kiste lichttechnisch zu gestalten, sollte die Rückseite mit farbigen LED-Strips hinterleutet werden. Hierfür schraube ich schmale Plastikstreifen in den Innenrahmen, da durch das Abdichten ein dünner Silikonfilm auf dem Holz liegt und dieses somit nicht beklebbar ist. Dann löte ich vier vorher abgemessene RGB-LED-Streifen mit kurzen Kabeln aneinander und klebe sie in den Plastikrahmen.Als Steuerung für die LEDs dient ein RGB-Dimmer mit IR-Fernbedienung, später soll auch noch ein DMX-Dimmer dazu kommen. Zwischen diesen lässt sich dann mit einem Schalter umschalten.

Mit dem Deckel drauf ergibt sich so eine sehr schöne Leuchtfläche. Ab einem gewissen Betrachtungswinkel ist sogar nur noch die Lichtwand zu sehen. Wenn man senkrecht drauf schaut, sind die LEDs zwar zu erkennen, stören aber nicht sonderlich.

Nutzung

Den ersten Einsatz hat die Kiste schon hinter sich, auf dem Weihnachtskonzert des Paulus-Praetorius-Gymnasiums in der St.-Marien-Kirche in Bernau.

Drehstromverteiler

Um das ganze Technik-Geschwafel zu umgehen und direkt beim eigentlichen Bauen anzufangen, scroll einfach runter zu den ersten Bildern! 🙂

Um das ganze Technik-Geschwafel zu umgehen und direkt beim eigentlichen Bauen anzufangen, scroll einfach runter zu den ersten Bildern! 🙂Während ich viel Arbeit in meine Audio-Kiste investiere, zweige ich etwas Zeit und Holz für ein “kleines” Nebenprojekt ab. Der Grund dafür: Als Filmemacher und Veranstaltungsbestreiter brauche ich gerne mal viel Strom, vor allem für Scheinwerfer. Um bei mehreren 1kW-Scheinwerfern und jeder Menge Kleinkram keine Sicherung durchzuhauen, werden die also auf mehrere Steckdosen, genauer: mehrere Sicherungskreise aufgeteilt.

Ich muss also an dem Ort, an dem ich mich befinde, herumlaufen und herausbekommen, welche Steckdosen zusammen gehören (also zu ein und demselben Sicherungskreis) und welche zu verschiedenen Kreisen gehören. Das ist zeitaufwändig, mühselig, recht fehleranfällig und verbraucht lange Kabelwege – vorausgesetzt, ich habe überhaupt Zugang zum Sicherungskasten, um die einzelnen Kreise zu bestimmen.

Eine gute Alernative bietet die Verwendung von Drehstrom, auch “Starkstrom” genannt. Dieser ist vor allem in größeren Gebäuden und Einrichtungen häufig als Steckdose vorhanden, hier wichtig sind die roten Dosen mit 5 Polen, die 400V-Drehstrom-Anschlüsse.

Das interessante an diesen ist, dass hier praktisch 3 Sicherungskreise in einer Steckdose bzw. Leitung vorhanden sind! Mittels Adapter kann man also eine Drehstromleitung auf drei normale 230V-Leitungen bzw. -Dosen aufsplitten und hat somit 3 Sicherungskreise aus einer Dose, mit nur einem Kabel und ohne großes Ausprobieren!

Ein solches Kabel und einen solchen Adapter besitze ich bereits, allerdings gibt es ein Problem: Der Drehstrom ist verschieden abgesichert. Obiges Verfahren funktioniert nur mit 16A-Drehstrom, also Starkstomsteckdosen, die im Sicherungskasten mit 16A abgesichert sind.

Vor allem in größeren Einrichtungen ist aber häufig eine 32A-Ausführung vorzufinden, also Drehstromdosen, die mit 32A abgesichert sind. Zum einen ist es gefährlich, die mit einem Kabel zu benutzen, das nur auf 16A ausgelegt ist. Zum anderen funktioniert dies aber auch gar nicht, weil die Stecker unterschiedlich groß sind – beide rot, aber der 32A-Stecker ein kleines bisschen breiter.

Die Lösung: Ein Unterverteiler, den man an die 32A-Dose anstöpselt und die dann als Ausgang eine 16A-Dose hat. Ein solcher Verteiler hat eigene Sicherungen, um die Gefahr eines zu hohen Stromflusses durch ein zu dünnes Kabel zu verhindern.

Einen solchen Verteiler habe ich mir gebaut.

Als Gehäuse soll eine simple Holzkonstruktion dienen, die ich spontan aus einem Brett und einem kurzen Stück Latte geschraubt habe.

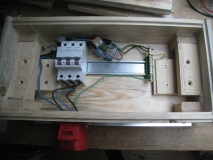

Von innen gegen den Boden schraube ich eine Hutschiene, auf der die Sicherungen sitzen.

In die vordere Längsseite bohre ich ein großes Loch, wo später der Ausgang, also die 16A-Dose angeschaubt wird.

Nun soll das ganze oben abgedeckt werden. Das Kistchen ist extra ein bisschen größer angelegt, damit ich es später bei Bedarf erweitern kann. Dafür muss die obere Abdeckung abnehmbar sein.

Nun soll das ganze oben abgedeckt werden. Das Kistchen ist extra ein bisschen größer angelegt, damit ich es später bei Bedarf erweitern kann. Dafür muss die obere Abdeckung abnehmbar sein.Das realisiere ich mit Hilfe von 4 M5-Schrauben mit Öse (zum Anfassen) und 4 M5-Einschlagmuttern. Die betreffenden Bretter und Lattenstücke werden an den entsprechenden Stellen eingebohrt und die Muttern in die Latten eingeschlagen bzw. eingezogen.

Jetzt sieht das Konstrukt schon recht annehmbar aus:

Felt noch die Verkabelung:

Ein 1m-Stück 5×2,5mm Kabel dient als Anschluss für den 32A-Stecker, es wird durch ein Loch ins Innere geführt verbunden und dort aufgetrennt.

Ein 1m-Stück 5×2,5mm Kabel dient als Anschluss für den 32A-Stecker, es wird durch ein Loch ins Innere geführt verbunden und dort aufgetrennt.Hier kommt jetzt die Erde an die Erdleiste, wo auch die Erdung für die Hutschiene sowie die Erde des Drehstrom-Ausgangs angeschlossen werden. Die anderen Leiter kommen in Wago-Klemmen. Die Phasen werden auf die drei B16-Sicherungen geklemmt und von dort auf die drei Phasen der Ausgangsdose (Reihenfolge beachten!), der Neutralleite kommt direkt auf die Ausgangsdose.

Und fertig ist mein Drehstromverteiler!

Ein Deckel, der über die Sicherungen geht und alles wirklich ultimativ wasserdicht macht, ist geplant, hat aber erstmal keine Priorität.

Rig Handles

Mein neuestes Projekt hat ausnahmsweise nichts mit Elektronik oder Computern zu tun – sondern mit Holz.

Mein neuestes Projekt hat ausnahmsweise nichts mit Elektronik oder Computern zu tun – sondern mit Holz.Schon lange hege ich den Wunsch, mir eigene hölzerne Handgriffe für mein Kamerarig zu fertigen. Ergonomisch sollten sie sein, und natürlich stabil. Wieder kommen meine Praktikumserfahrungen beim Kameraverleih zu Tage: Rosette-Handles, also Handgriffe mit gerasterten Metallverschlüssen, werden im professionellen Sektor eingesetzt und erfüllen voll und ganz meine Stabilitätserwartungen.

Solche sollen es werden!

Einziges Problem: Mit Preisen im hohen zwei- bis dreistelligen Bereich liegen selbst einfache Rosette-Handles mit Gummigriff außerhalb meines Budgets, von den schicken hölzernen Wooden Camera Handles oder gar den richtigen ARRI-Handles ganz zu schweigen.

Solche sollen es werden!

Einziges Problem: Mit Preisen im hohen zwei- bis dreistelligen Bereich liegen selbst einfache Rosette-Handles mit Gummigriff außerhalb meines Budgets, von den schicken hölzernen Wooden Camera Handles oder gar den richtigen ARRI-Handles ganz zu schweigen.Aber die sind ein gutes Vorbild …

Right Handle

… und so fange ich an zu schnitzen. Ein schönes Stück Birke ist schnell aus dem Brennholzstapel geretten, und zuerst wird die Rinde entfernt.Dann beginne ich, nach Augenmaß und unter ständigem Probe-Anfassen das Holzstück in eine ergonomische Form für die rechte Hand zu bringen. Mit dem Beil nehme ich grobe Einkerbungen für die Finger vor, die ich dann mit dem Schnitzmesser verfeinere. Nach mehreren Stunden immer feinerer Korrekturen folgt schließlich das Schleifen von Hand, und fertig ist der Grund-Griff.

Left Handle Nr. 1

Nun folgt der Griff für die linke Hand. Um schnell und einfach zwecks Fokussierung vom Handgriff zum Objektiv und zurück wechseln zu können, soll der eine zusätzliche senkrechte Einkerbung bekommen, in der die Finger sich schnell festkralle können. Die Einkerbung nehme ich mit verschiedenen Meißeln vor und arbeite mit dem Schnitzmesser nach.

Zuletzt wird auch dieses Stück sorgfältig mit dem Schleifpapier bearbeitet.

Rosetten

Selbstverständlich habe ich vorher eingehend im Netz recherchiert und so ein Set ARRI-Style Rosetten zum Anschrauben von Lanparte gefunden und zusammen mit einem Rod-Adapter bestellt. Letzterer war nicht gerade billig, nachdem ich aber durchgerechnet habe, wie viel mich ein Selbstbau kosten würde, entschied ich mich für die gekaufte Variante.Außerdem erwarb ich eine M6-Gewindestange im Baumarkt sowie einen Satz anständiger Flügelmuttern bei Thomann. Damit konnte der zweite Teil beginnen!

Zum Behauen hatte ich die Holzstücke extra länger gelassen, damit ich beim Bearbeiten etwas zum Festhalten hatte. Nun säge ich oben und unten den Überstand ab.

Dann bohre ich, nach Anhalten der Rosette, ein 6mm Loch waagerecht durch den oberen Teil des Griffes, wo später die Schraube zum Befestigen durchgesteckt wird. Auf der Innenseite, also dort, wo die Rosette hinkommt, muss ich das Loch etwas aufweiten, da sie innen übersteht.

Nach sorgfältigem Ausmessen mit dem Messschieber säge ich dann ein Stück der Gewindestange in der benötigten Länge ab, feile die Enden rund und klebe mit Schraubensicherung eine Flügelmutter auf die eine Seite, um so eine Feststellschraube zu erhalten.

Nach sorgfältigem Ausmessen mit dem Messschieber säge ich dann ein Stück der Gewindestange in der benötigten Länge ab, feile die Enden rund und klebe mit Schraubensicherung eine Flügelmutter auf die eine Seite, um so eine Feststellschraube zu erhalten.Nebenbei öle ich die Handgriffe mit Natur-Holzöl. Sobald das Öl getrocknet ist, kann ich die Rosette befestigen. Zuerst wird sie mit etwas Holzleim eingeklebt und der Griff sporadisch an der Rigklemme befestigt, damit die Rosette im richtigen Winkel zum Griff steht.

Nach dem Aushärten des Leims wird die Rosette mit vier Senkkopfschrauben am Griff befestigt. Die Schraube kommt mit einer großen Unterlegscheibe dazu, und fertig ist der rechte Handgriff!

Das gleiche passiert mit dem linken Griff, und so sind beide Handles fertig.

Left Handle Nr. 2

Der erste Griff für die linke Hand ist etwas sehr lang und groß geraten. Er ist durchaus benutzbar, jedoch entschließe ich mich dazu, ein weiteres Handle für die linke Hand zu machen, welches von der Form her dem rechten näher kommt.Fotos dazu folgen…

Bereits beim ersten Anfassen fällt einem eindeutig auf, wie fest und stabil die Verbindung der Handgriffe zum Rig ist. Ich kann mit gutem Gewissen das gesamte Rig an einem der Handles festhalten. Sie haben kein Spiel und sind doch frei verstellbar!

Zwar hat diese Griffkonstruktion ein nicht unerhebliches Gewicht und macht so das Rig deutlich schwerer, aber erstens macht die dafür gewonnene Stabilität das locker wett, und zweitens mag ich es sowieso, wenn die Kamera-Konstruktion ein gewisses Gewicht hat – dadurch fühlt sich das ganze hochwertiger und angenehmer an.

Top Handle

Selbstverständlich folgt jetzt ein Handgriff, um das Rig von oben zu halten bzw. um das Auf- und Absetzen des Rigs zu erleichtern. Wie die anderen auch entsteht dieser Griff aus einem Stück Birke, nur war dieses etwas größer.Auch hier bringe ich zuerst das Holzstück mit dem Beil grob in seine Form, um dann mit dem Messer und vorsichtig auch mit dem Beil weiter nachzubessern. Das Top Handle hat keine Einkerbungen für die Finger, stattdessen ist der Griff praktich eine einzige Einkerbung.

Am Schluss wird wieder das hintere Ende abgesägt. Für dieses Handle habe ich eine 15mm Rail Clamp von SmallRig gekauft und bohre nun zwei Löcher in das vordere Ende des Griffes, um ihn so mit zwei langen 1/4-20 Schrauben an der Klemme zu befestigen. Damit die Verbindung nicht wackelt, haue ich mit dem Meißel eine Einkerbung in die Stoßfläche, um so ein Verdrehen der Klemme am Griff zu verhindern. Passt perfekt!

Ahorn Handles

Um mich weiter auszuprobieren, fertige ich ein Paar etwas kleinerer Handgriffe mit 15mm-Klemmanshluss.Als Holz wähle ich diesmal Ahorn, einfach weil davon was rumliegt. Zuerst mache ich den rechten Griff, in gewohnter Vorgehensweise. Der halbfertige Griff liegt dann einige Zeit herum, bis ich mich letztendlich dazu entschließe, eine kleine 15mm Rod Clamp daran zu befestigen. Auch hier besteht die Gefahr des Verdrehens, und wieder schaffe ich mit Hammer und Meißel eine Verdrehsicherung.

Nun folgt relativ schnell das linke Pendant dazu, auf die gleiche Weise.

Allerdings unterläuft mir ein gravierender Fehler: Ich passe beim Meißeln nicht auf und befestige die Klemme auf der falschen – dem Rig abgewandten – Seite. Somit bin ich momentan dabei, diesen Fehler zu beheben, das entstandene Loch zu schließen und die Klemme auf der anderen Seite zu befestigen…

Ich bin mit diesen neuen Handles mehr als zufrieden! Sie sind sehr stabil, ergonomisch und sehen auch noch gut aus. Ich habe vor, noch weitere Griffe dieser Art zu fertigen, möglicherweise auch für andere Filmer. Für Anfragen stehe ich jederzeit gerne zur Verfügung.